ایل پی جی سیریز ہائی سپیڈ سینٹرفیوگل سپرے ڈرائر برائے فروخت

تفصیل

سپرے خشک کرنے والی ٹیکنالوجی مائع ٹیکنالوجی کی تشکیل اور خشک کرنے والی صنعت میں سب سے زیادہ استعمال ہوتی ہے۔ خشک کرنے والی ٹیکنالوجی مائع مواد سے ٹھوس پاؤڈر یا پارٹیکل پروڈکٹس تیار کرنے کے لیے سب سے زیادہ موزوں ہے، جیسے: محلول، ایملشن، سسپنشن اور پمپ ایبل پیسٹ سٹیٹس، اس وجہ سے، جب ذرہ کا سائز اور حتمی مصنوعات کی تقسیم، بقایا پانی کے مواد، بڑے پیمانے پر کثافت اور ذرہ کی شکل درست معیار پر پورا اترتی ہے، اسپرے لاگ ان ڈرائینگ کی سب سے زیادہ خواہش ہے۔

ویڈیو

ایل پی جی سیریز کا سپرے ڈرائر تیز رفتار سینٹری فیوگل ایٹمائزر استعمال کرتا ہے تاکہ مائع مواد کی تیز رفتار اور یکساں خشکی کو یقینی بنایا جا سکے۔ یہ جدید ڈیزائن فیڈ مائع کو باریک بوندوں میں تبدیل کرتا ہے، جو گرم ہوا کے بہاؤ سے فوری طور پر خشک ہو جاتے ہیں۔ نتیجہ ایک باریک اور یکساں پاؤڈر ہے بغیر کسی ٹکڑوں یا کلپس کے۔

ایل پی جی سیریز کے سپرے ڈرائر کی ایک اہم خصوصیت ان کی خشک کرنے کی بہترین کارکردگی ہے۔ آلات کے ذریعے پیدا ہونے والی گرم ہوا کا بہاؤ اعلی درجہ حرارت تک پہنچ جاتا ہے اور مائع فیڈ میں موجود نمی کو مؤثر طریقے سے بخارات بنا دیتا ہے۔ اس سے خشک ہونے کا وقت نمایاں طور پر کم ہو جاتا ہے، جس سے یہ وقت کے حساس پیداواری عمل کے لیے مثالی ہوتا ہے۔ مزید برآں، ایڈجسٹ ہونے والا خشک کرنے والا درجہ حرارت اور ہوا کے بہاؤ کی شرح خشک ہونے کے حالات پر زیادہ سے زیادہ کنٹرول فراہم کرتی ہے، ہر درخواست کے لیے بہترین نتائج کو یقینی بناتی ہے۔

ایل پی جی سیریز سپرے ڈرائر میں آسان آپریشن اور نگرانی کے لیے صارف دوست کنٹرول سسٹم بھی ہے۔ اعلی درجے کے سینسر اور اشارے سے لیس، آپریٹرز خشک کرنے والے پیرامیٹرز کو آسانی سے ایڈجسٹ اور مانیٹر کر سکتے ہیں، مستقل اور درست خشک کرنے والی کارکردگی کو یقینی بنا کر۔ اس ڈرائر میں اعلی معیار کے مواد کے ساتھ ایک مضبوط تعمیر بھی ہے جو سنکنرن اور پہننے کے خلاف مزاحم ہے، طویل مدتی استحکام اور کم سے کم دیکھ بھال کی ضروریات کو یقینی بناتا ہے۔

یہ تیز رفتار سینٹرفیوگل سپرے ڈرائر مختلف قسم کے مائع مواد کے لیے موزوں ہے، بشمول دواسازی، کھانے کے اجزاء، مرکبات، سیرامکس، اور بہت کچھ۔ یہ محلولوں، ایملشنز، سسپنشنز اور دیگر مائع کی شکلوں کو موثر طریقے سے خشک کرتا ہے، جس کے نتیجے میں استعمال کے لیے تیار پاؤڈر ہوتے ہیں جو اعلیٰ معیار کے معیار پر پورا اترتے ہیں۔

کام کرنے کا اصول

کھلے سائیکل اور بہاؤ، سینٹرفیوگل ایٹمائزیشن کے لیے ڈرائر کو سپرے کریں۔ درمیانے درجے کے خشک ہونے کے بعد، درمیانے درجے کی کارکردگی والے ایئر فلٹرز کو ڈرا کے ذریعہ آپریٹنگ ہدایات کے مطابق فلٹر کیا جاتا ہے اور پھر ہیٹر بنانے والے اعلی موثر فلٹر کے ذریعے گرم ہوا ڈسپنسر کے ذریعے مین ٹاور کو خشک کرنے والے سپرے کے ذریعے گرم کیا جاتا ہے۔ تیز رفتار گردش میں ایک آپریشن کی ہدایت peristaltic پمپ، atomizer کے مطابق مائع مواد کے بعد، کانٹرافوگال فورس چھوٹے بوندوں میں منتشر ہے. سپرے ڈرائینگ مین ٹاور میں گرم ہوا کے ساتھ چھوٹی چھوٹی بوندوں میں مکمل رابطہ خشک کرنے والی مصنوعات کے ساتھ ہیٹ ایکسچینج کے ذریعے ایک خاص راستے پر، پھر ایک طوفان کے ذریعے علیحدگی حاصل کرنے کے لیے، ٹھوس مواد کو جمع کیا جاتا ہے، فلٹر کیا جاتا ہے اور پھر گیسی میڈیم، اور پھر خارج کیا جاتا ہے۔ جی ایم پی کے تقاضوں کے مطابق پورے سسٹم کو صاف کرنے میں آسان، کوئی ڈیڈ اینڈ نہ ہونے پر سپرے کریں۔

پوائنٹس:

1. گرم ہوا کی بوندوں کے ساتھ رابطہ: سپرے خشک کرنے والے چیمبر میں داخل ہونے والی گرم ہوا کی کافی مقدار کو گرم گیس کے بہاؤ کی سمت اور زاویہ پر غور کرنا چاہیے، اور چاہے یہ بہاؤ ہو، متضاد ہو یا مخلوط بہاؤ، بوندوں کے ساتھ مکمل رابطے کو یقینی بنانے کے لیے کافی گرمی کا تبادلہ ہو سکتا ہے۔

2. سپرے: سپرے ڈرائر ایٹمائزر سسٹم کو قطرہ قطرہ کے سائز کی یکساں تقسیم کو یقینی بنانا چاہیے، جو کہ ضروری ہے۔ کیونکہ مصنوعات کے معیار کی گزرنے کی شرح کو یقینی بنانے کے لئے.

3. اور پائپ لائن ڈیزائن کے کون اینگل کا زاویہ: ہمیں تقریباً ایک ہزار یونٹ سپرے ڈرائر گروپ کی پیداوار سے کچھ تجرباتی ڈیٹا ملتا ہے، اور ہم شیئر کر سکتے ہیں۔

خصوصیت:

1. سپرے خشک کرنے کی رفتار، جب مادی مائع کو ایٹمائز کیا جاتا ہے، سطح کے رقبے میں نمایاں اضافہ ہوتا ہے، اس عمل کے ساتھ گرم ہوا کے رابطے میں، لمحہ 95% -98% نمی بخارات بن سکتا ہے، صرف چند سیکنڈ کے خشک ہونے کا وقت، خاص طور پر گرمی سے حساس مواد کے خشک ہونے کے لیے۔

2. پروڈکٹ میں اچھی یکسانیت، زیادہ روانی اور حل پذیری، پاکیزگی اور اچھے معیار ہیں۔

3. سپرے ڈرائر کی پیداوار کے عمل کو آسان بنایا گیا ہے، کنٹرول کو چلانے میں آسان ہے۔ 40-60% (خصوصی مواد کے لیے، 90% تک) کی نمی کے لیے مائع کو پاؤڈر پروڈکٹ میں خشک کیا جا سکتا ہے، بغیر کرشنگ اور اسکریننگ کے خشک ہونے کے بعد پیداوار کے عمل کو کم کرنے، مصنوعات کی پاکیزگی کو بہتر بنانے کے لیے۔ سائز، بلک کثافت، نمی، ایک مخصوص حد کے اندر اندر آپریٹنگ حالات کو تبدیل کرکے ایڈجسٹ کیا جا سکتا ہے، کنٹرول اور انتظام بہت آسان ہے.

تکنیکی پیرامیٹر

| ماڈل/آئٹم | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000 | 3000 | 4500 | 6500 | ||

| داخلی ہوا کا درجہ حرارت (°C) | 140-350 خودکار کنٹرول | ||||||||||||||

| آؤٹ پٹ ہوا کا درجہ حرارت (°C) | 80-90 | ||||||||||||||

| ایٹمائزنگ طریقہ | تیز رفتار سینٹرفیوگل ایٹمائزر (مکینیکل ٹرانسمیشن) | ||||||||||||||

| پانی کی بخارات بالائی حد (کلوگرام فی گھنٹہ) | 5 | 25 | 50 | 100 | 150 | 200 | 500 | 800 | 1000 | 2000 | 3000 | 4500 | 6500 | ||

| رفتار کی بالائی حد (rpm) | 25000 | 22000 | 21500 | 18000 | 16000 | 12000-13000 | 11000-12000 | ||||||||

| سپرے ڈسک قطر (ملی میٹر) | 60 | 120 | 150 | 180-210 | تکنیکی عمل کی ضرورت کے مطابق | ||||||||||

| گرمی کا ذریعہ | بجلی | بھاپ + بجلی | بھاپ + بجلی، ایندھن کا تیل، گیس، گرم دھماکے کا چولہا۔ | ||||||||||||

| الیکٹرک ہیٹنگ پاور بالائی حد (کلو واٹ) | 12 | 31.5 | 60 | 81 | 99 | گرمی کا دوسرا ذریعہ استعمال کرنا | |||||||||

| طول و عرض (L×W×H) (m) | 1.6×1.1×1.75 | 4×2.7×4.5 | 4.5×2.8×5.5 | 5.2×3.5×6.7 | 7×5.5×7.2 | 7.5×6×8 | 12.5×8×10 | 13.5×12×11 | 14.5×14×15 | اصل صورت حال کے مطابق طے شدہ | |||||

| پاؤڈر کی مصنوعات بحالی کی شرح | تقریباً 95% | ||||||||||||||

مختصر

سپرے ڈرائر، سپرے خشک کرنے والا ٹاور مائع بنانے کا عمل ہے اور خشک کرنے والی صنعت سب سے زیادہ استعمال ہوتی ہے۔ سسپنشن ایملشنز، سلوشنز، ایملشنز اور پیسٹ مائع، دانے دار ٹھوس پروڈکٹ سے پاؤڈر کی تیاری کے لیے سب سے زیادہ موزوں ہے۔ اس طرح، جب تیار شدہ مصنوعات کے ذرہ سائز کی تقسیم، بقایا نمی کا مواد، بلک کثافت اور ذرہ کی شکل درستگی کے معیار کے مطابق ہوتی ہے، تو سپرے ڈرائر خشک کرنے کے عمل کے لیے بہترین ہے۔

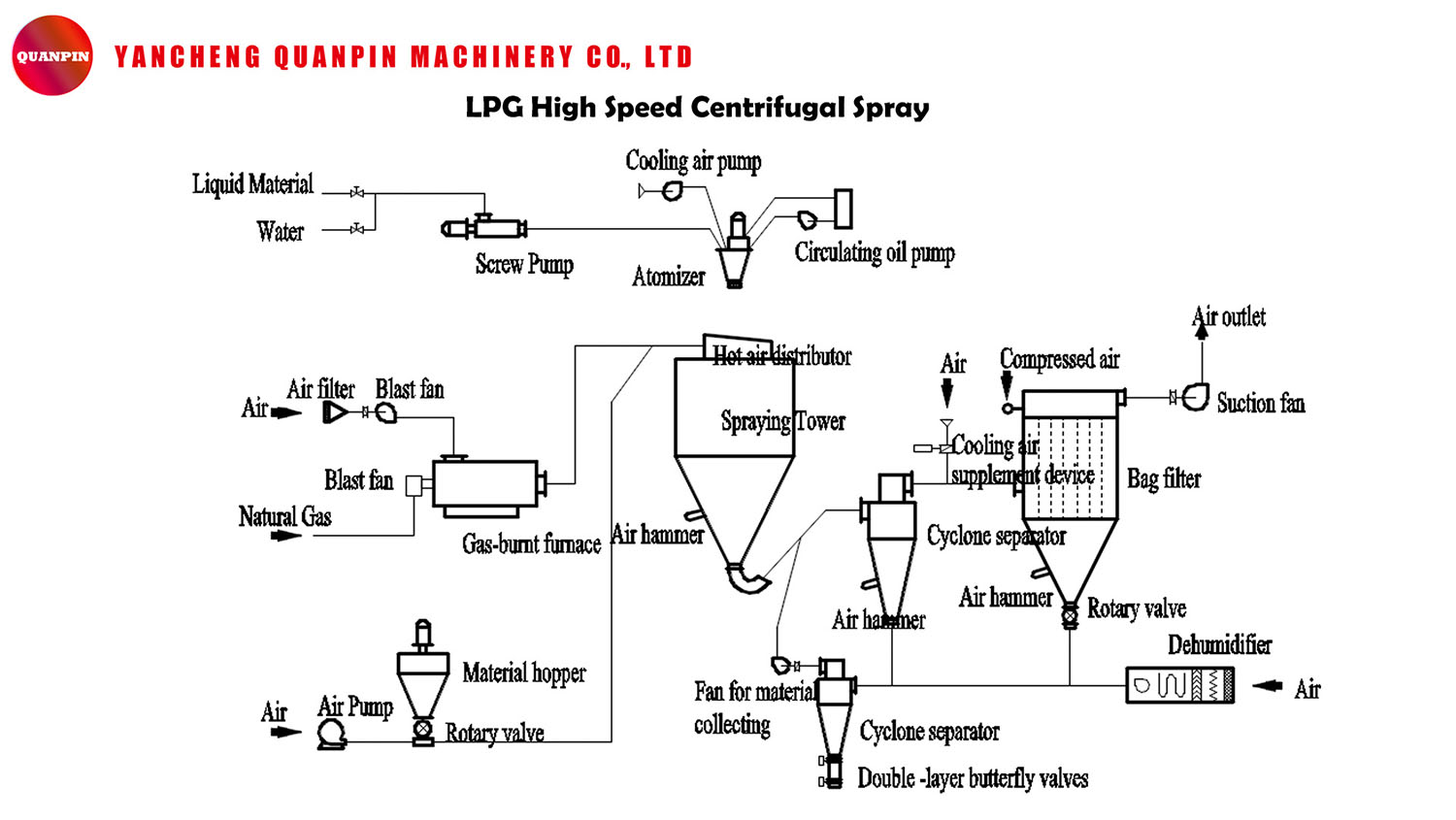

فلو چارٹ

درخواست

کیمیائی مصنوعات: پی اے سی، ڈسپرس ڈائی، ری ایکٹیو ڈائی، آرگینک کیٹالسٹس، سلکا، واشنگ پاؤڈر، زنک سلفیٹ، سلیکا، سوڈیم سلیکیٹ، پوٹاشیم فلورائیڈ، کیلشیم کاربونیٹ، پوٹاشیم سلفیٹ، غیر نامیاتی اتپریرک، ہر ایک اور دیگر قسم کا فضلہ۔

خوراک: امینو ایسڈ، وٹامنز، انڈے، آٹا، ہڈیوں کا کھانا، مصالحے، پروٹین، دودھ کا پاؤڈر، خون کا کھانا، سویا فلور، کافی، چائے، گلوکوز، پوٹاشیم سوربیٹ، پیکٹین، ذائقے اور خوشبو، سبزیوں کا رس، خمیر، نشاستہ وغیرہ۔

سیرامکس: ایلومینا، زرکونیا، میگنیشیا، ٹائٹینیا، ٹائٹینیم، میگنیشیم، کیولن، مٹی، مختلف فیرائٹس اور دھاتی آکسائیڈ۔

یانچینگ کوان پن مشینری کمپنی، لمیٹڈ۔

ایک پیشہ ور کارخانہ دار جو خشک کرنے والے آلات، دانے دار آلات، مکسر کا سامان، کولہو یا چھلنی کے آلات کی تحقیق، ترقی اور تیاری پر توجہ مرکوز کرتا ہے۔

فی الحال، ہماری بڑی مصنوعات میں مختلف قسم کے خشک کرنے، دانے دار، کچلنے، اختلاط، توجہ مرکوز کرنے اور نکالنے کے آلات کی صلاحیت 1,000 سے زیادہ سیٹوں تک پہنچتی ہے۔ بھرپور تجربہ اور سخت معیار کے ساتھ۔

https://www.quanpinmachine.com/

https://quanpindrying.en.alibaba.com/

موبائل فون:+86 19850785582

واٹس ایپ:+8615921493205